«Современные машины для сварки трением и перспективы промышленного использования сварки трением».

Сварка трением является одной из наиболее прогрессивных технологий получения неразъёмных соединений металлов и находит всё более широкое применение в различных производствах.

При сварке трением тепло, необходимое для разогрева соединяемых деталей, выделяется при трении соприкасающихся поверхностей свариваемых деталей, прижатых друг к другу, и участвующих в относительном перемещении.

Высокое качество сварного соединения объясняется тем, что металл в зоне стыка подвергается термомеханической обработке жесткого режима, значительно улучшающей его микроструктуру.

Нагрев в процессе сварки происходит равномерно по всей площади контакта, не возникают деформации и внутренние напряжения.

Сварка трением очень экономична, дает высококачественные швы.

Первая в мире машина для сварки металлов трением МСТ-1, была разработана во ВНИИЭСО и внедрена для сварки заготовок инструмента на Сестрорецком инструментальном заводе в 1959г.

Во ВНИИЭСО было разработано несколько десятков типоразмеров оборудования, в том числе ряд машин с пневмогидравлическим приводом МСТ-23, МСТ-31, МСТ-35, МСТ-41 и МТС-51 мощностью от 10 до 75 кВт, охватывающий диапазон свариваемых диаметров стальных заготовок от 10 до 70 мм и ряд машин с гидравлическим приводом МСТ-0401, МСТ-2001, МСТ-6001, МСТ-120.01 мощностью от 4 до 160 кВт и диапазоном диаметров свариваемых стальных изделий от 5 до 120 мм.

Был организован выпуск первого ряда машин на Волковысском заводе литейного оборудования, машины МСТ-2001 - на Гомельском станкостроительном заводе и МСТ-120.01 - на Краматорском заводе тяжелого станкостроения.

Наиболее существенные, по значению изделий и объему их выпуска, области внедрения разработок ВНИИЭСО по сварке:

• заготовок концевого режущего инструмента из быстрорежущих сталей с конструкционными и заготовок калибров;

• заготовок роторов турбокомпрессоров из жаропрочных сталей и сплавов Рис.1а-Рис1в.;

• наконечников с бурильными трубами диаметром от 40 до 160мм Рис.2;

• сталеалюминиевых переходников (Амг-6+АД-1+Х18Н10Т), титаноалюминиевых переходников (Амг-6+АД-1+ВТ14), для вакуумно-плотных соединений двигателей с баками жидкостных ракет Рис.3а-Рис.3д;

• сталеалюминиевых переходников (силумин+АД-1+Ст3) для изготовления токоподводов к ваннам электролиза алюминия.

Разработанные во ВНИИЭСО технологические процессы и оборудование были внедрены еще на десятках предприятий машиностроения, автомобилестроения, тракторостроения, станкостроения и др. По имеющимся данным к началу перестройки на заводах работало более сотни единиц оборудования, а некоторые из них эксплуатируются и сегодня.

В настоящее время разработаны и производятся машины нового поколения с гидроприводом всех рабочих перемещений, жесткими направляющими, гарантирующими соосность сварных соединений и микропроцессорной системой управления. В современных машинах проведена существенная доработка механических узлов машины, гидростанции, создана система управления, обеспечивающая загрузку основных параметров процесса с сенсорной панели оператора пульта управления, стабилизацию параметров, запись регистрограмм каждого цикла сварки и передачу их на ПК для распечатки и архивирования.

Тип |

Сечения, мм2 |

P нагр., кг |

P проков., кг |

W прив., кВт |

D стержни от-до, мм |

D трубы от-до, мм |

Прим. |

|---|---|---|---|---|---|---|---|

| МСТ-2201* | 175-2200 | 1000-11000 | 2200-22000 | 55 | 15-50 | 20-80 | 1 |

| МСТ-2202* | 175-2200 | 1000-11000 | 2200-22000 | 55 | 15-50 | 20-80 | 2 |

| МСТ-2203** | 100-2200 | 500-11000 | 1000-22000 | 55 | 11-50 | - | 3 |

| МСТ-3001* | 300-3000 | 1500-15000 | 3000-30000 | 75 | 20-60 | 40х10-87,5х63 | 4 |

| МСТ-3001М* | 300-3000 | 1500-15000 | 3000-30000 | 75 | 20-62 | 40х10-90х65,5 | 5 |

* - Скорость вращения шпинделя 900 об/мин

** - Скорость вращения шпинделя 900 об/мин и 1800 об/мин

Номенклатура машин сварки трением не ограничена перечнем в Таблице 1.

Машины разрабатываются и производятся исходя из задач и требований Заказчиков.

Данный вид оборудования успешно работает на ряде предприятий Роскосмоса:

ФГУП НПО «Техномаш», ОАО РКК «Энергия» им. С.П. Королева, ОАО ИСС им. М.Ф. Решетнева, ЦСКБ «Прогресс». Производство специальных гидронасосов ТОО «KARLSKRONA LC AB».

Рис.4 - Рис.6

• Различные металлы можно часто легко соединять, даже те, которые считаются несовместимыми или неподдающимися свариванию, например алюминий со сталью. Прочность сварного соединения при этом сравнима с прочностью «слабой» заготовки.

• При данной технологии электричество расходуется только на вращение плотно прижатых заготовок для разогрева поверхности сварки. Энергосбережение по сравнению с обычной технологией сваркой достигает ~ 99% для алюминия и ~ 80% для стали.

• Процесс, по крайней мере, в два раза быстрее других способов сварки. Для ряда технологических циклов достигает даже стократный выигрыш во времени.

• Подготовка соединения под сварку не является определяющей - обработанные на станке, распилы и даже срезанные поверхности поддаются сварке.

• Сборочные узлы из кованых деталей со 100%-ым качеством свариваются по всей поверхности соприкосновения, что позволяет, например, использовать более дешевые поковки, привариваемые к валам из недорогого пруткового материала Рис.7.

• Так как отсутствует плавление в процессе сварки, то качество такой сварки очень высокое и структура материала однородна. Появление таких дефектов затвердевания как пустоты от пузырьков газа, поры, расслоение или шлаковые включения невозможно.

• Порошковые металлические заготовки могут быть сварены вместе или приварены к штамповкам, отливкам или откованным деталям. Не требуется никаких расходуемых материалов - типа флюса, наплавного материала или защитного газа.

• Быстрый и полностью автоматический цикл сварки не требует высокой квалификации оператора. Полностью автоматический режим исключает ошибки по вине человеческого фактора, что позволяет упростить дорогостоящие операции контроля качества. Качество сварного шва не зависит от навыков оператора или его состояния.

• Экологически чистая технология - при сварке не образуется нежелательного дыма, пара или газов, которые необходимо отводить.

• В процессе сварки отсутствуют брызги, возможно появление некоторого количества искр в момент стыка.

• Для большинства видов материалов и различной геометрии заготовок, параметры процесса легко вычисляются. Поэтому процесс сварки может математически масштабироваться.

Все это делает технологию сварки трением весьма привлекательным с точки зрения экономии.

Совместимость различных материалов при сварке трением

Как правило, все металлы, которые поддаются ковке, могут быть сварены трением, включая сплавы для автомобильных клапанов, мартенситно-стареющую сталь, инструментальную сталь, легированные стали и тантал. Кроме того, многие отливки, порошковые металлы и композиционные материалы с металлической матрицей поддаются сварке трением.

Данная технология позволяет существенно снизить издержки за счет широкого использования дешевых биметаллических материалов. Дорогие поковки и отливки могут быть заменены дешевыми штампованными поковками, сваренными с прутковым прокатом, трубами, пластинами и т.п.

• Оборудование является достаточно универсальным для выполнения сварки широкого ряда деталей из различного материала с различной формой и размером сварного шва.

• Возможность сваривать детали с суммарной площадью свариваемой поверхностью от 100 мм2 до 3000 мм2 .

• Диапазон усилия при сварке от 500 кг до 30 тонн.

• Требуемая энергия ниже на 20% и более той, что требуется для выполнения обычной сварки плавлением.

• Не требуется других источников энергии, кроме электрической.

• Оборудование легко оснащается автоматикой (манипуляторы, роботы) при крупносерийном производстве, что позволяет свести к минимуму долю ручного труда и вмешательство оператора в технологический процесс.

• Параметры процесса легко контролируются и отслеживаются, данные могут быть сохранены на каждую сварку.

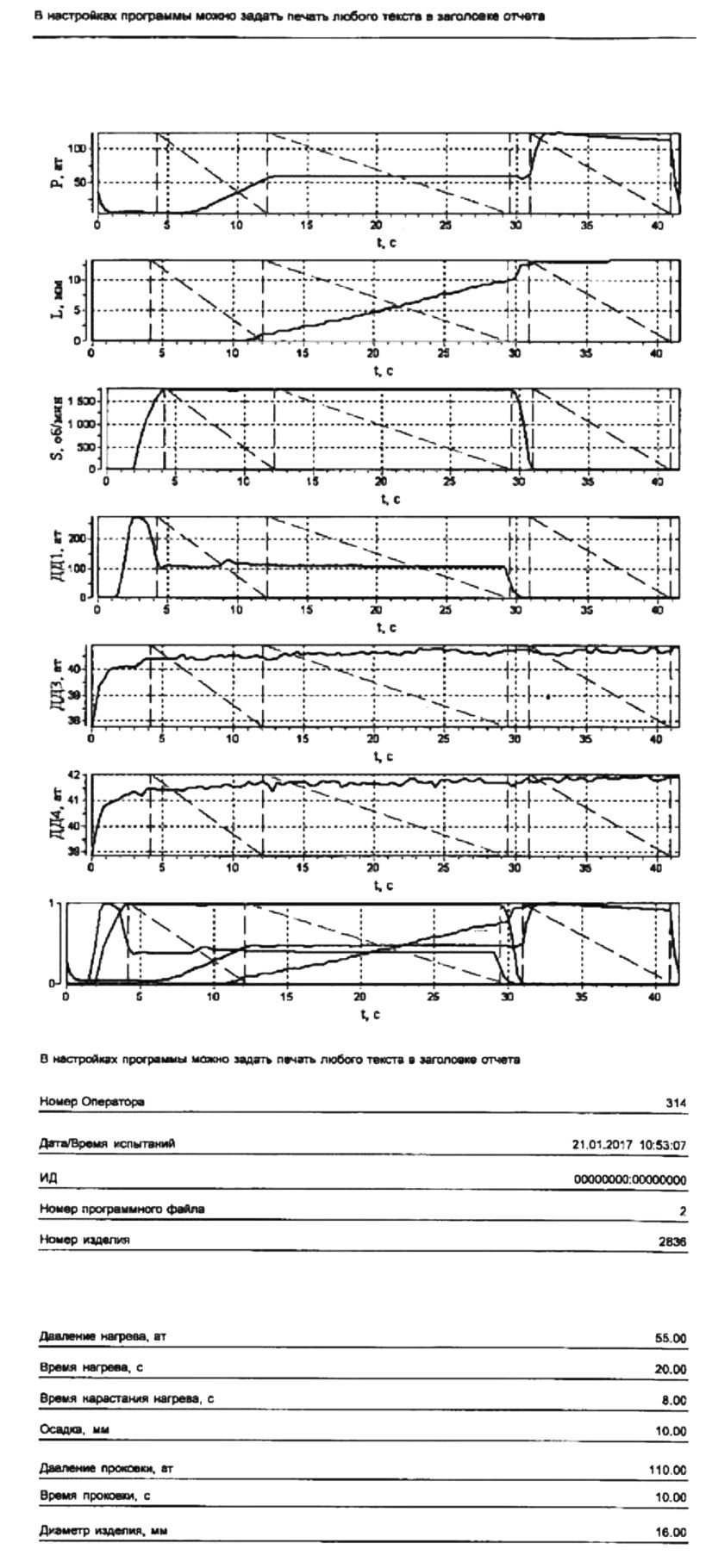

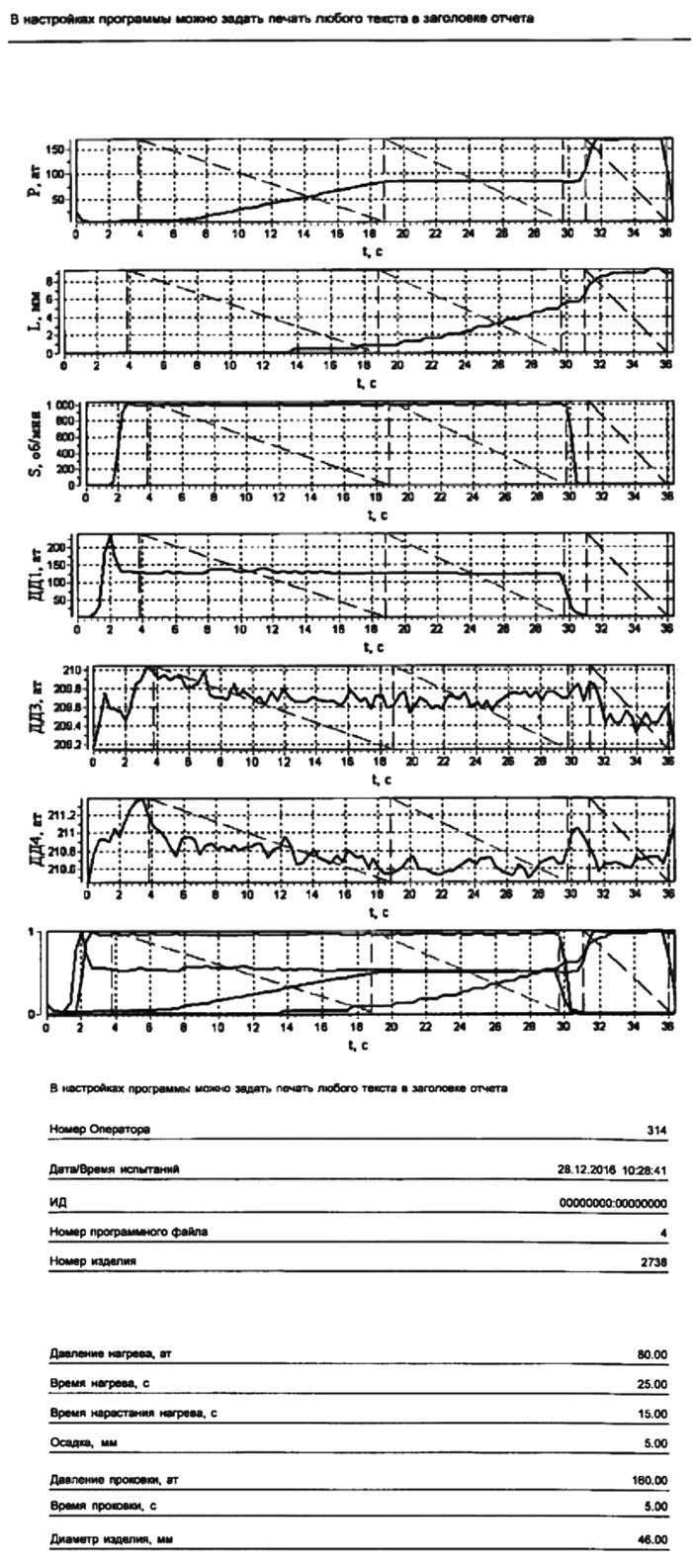

• Основными параметрами, используемыми для управления процессом сварки (Рис.9), являются:

- число оборотов в минуту;

- давление на гидромоторе;

- усилия нагрева и проковки;

- осадка.

• Все управление МСТ и рабочими параметрами осуществляется через ПЛК.

• Оборудование позволяет производить обработку деталей перед сваркой (торцовка стальной или титановой заготовки).

• Возможно изготовление специальной оснастки в соответствии со спецификациями заказчика.

• Все оборудование является метрическим.

• Крутящийся момент в процессе сварки подводится непосредственно от гидромотора в течение процесса нагрева до достижения определенной осадки (время нагрева).

• Использование гидропривода позволяет обеспечить пропорциональное управление по осевому усилию.

Основная привлекательность данного оборудования заключается в том, что можно производить сварки заготовок разного сечения и длин в пределах основных параметров машины.

• За счет коробчатого сечения станины и корпуса узла вращения обеспечивается жесткое крепление шпинделя.

• Широко разнесенные точки крепления узла вращения, жёстко установленные в корпусе шпинделя обеспечивают сохранить точную соосность.

• Прямым приводом непосредственно на шпиндель является гидромотор.

• Торможение шпинделя обеспечивается гидравликой.

• На шпиндель может быть установлен патрон, как с внутренней цангой так и большие зажимные патроны, смонтированные на лицевой стороне.

• Правый зажим перемещается на роликовых направляющих.

• Для охлаждения масла используется теплообменник воздушного охлаждения.

Машины сварки трением достаточно универсальны, чтобы выполнять сварку деталей из различных материалов, разнообразных форм и с различными размерами сварного шва.

Сварка трением применяется при изготовлении ответственных и особо ответственных изделий, в том числе деталей для АЭС, роторов турбокомпрессоров, деталей гидроцилиндров, бурового инструмента, деталей насосов нефтяных скважин, деталей двигателей и генераторов; при массовом или крупносерийном производстве различных деталей автомобилей; при массовом и крупносерийном производстве концевого режущего инструмента; для получения биметаллических соединений Аl + сталь, Al+Cu, Cu+ сталь, бронза+сталь и других, в т.ч. работающих в условиях экстремальных температур, высоких значений силы тока и (или) напряжений, значительных знакопеременных механических нагрузок.

В качестве примеров можно привести:

• сварка легированных высокопрочных сталей с углеродистыми при изготовлении деталей гидравлических систем;

• сварка быстрорежущих сталей с конструкционными в инструментальном производстве;

• сварка жаропрочных сталей с конструкционными. при изготовлении роторов турбокомпрессоров дизелей и клапанов двигателей внутреннего сгорания;

• сварка антифрикционной бронзы со сталью при изготовлении блоков цилиндров аксиально-поршневых гидромашин;

• сварка алюминия - сталь, нержавеющая сталь - алюминий при изготовлении биметаллических переходников, применяемых в авиакосмической промышленности и металлургии.

Обычными областями, где используется данное оборудование, являются: самолетостроение и космическая отрасль, авиационное и космическое двигателестроение, станкоинструментальная промышленность, сельскохозяйственное машиностроение, автомобильная промышленность, оборудование для нефтяной и газовой отраслей, оборонные отрасли, производство различных валов и осей, биметаллические материалы.

Сварка трением является перспективной технологией для создания новых двигателей для авиации и космонавтики.

Среди конструкций, для которых используется сварка трением - такие механические соединения, как фланец с болтовым креплением, вал со шпоночным пазом, либо соединение типа «вал-втулка», ведущие мосты для грузовых машин, рулевые колонки, оси, полуоси, распредвалы, карданные валы, осевые шестерни, шарниры, универсальные шарниры равных угловых скоростей, клапана для двигателей, блоки зубчатых колес, буровые трубы, буровые штанги для ударного бурения, гидравлические цилиндры, цилиндрические штоки поршней, гусеничные ролики, - корпусов гидроцилиндров, шток-поршней, валы аксиально-поршневых машин; режущие инструменты и т. п.

Основные особенности встроенного программного обеспечения:

• Возможность получения данных о протекании процесса сварки. Расширенный сбор данных и их запоминание позволяют оператору сохранить в в карте памяти до 500 сварок. Просмотр графиков позволяет технологу скорректировать при необходимости параметры процесса сварки.

• Данные по параметрам сварки и графическая информация запоминается на карте памяти.

• Возможность ввода и редактирования параметров сварки позволяет создавать или модифицировать программу процесса сварки. При этом есть возможность запоминания практически неограниченного числа настроек параметров (до 500).

• Интерфейс оператора позволяет в режиме реального времени отслеживать все параметры (давление, скорости, положение, температуру масла, осадку и т.п.). На экран выводятся отчеты о процессе сварки и параметрах сварки и актуальный график по текущему циклу. На окно сообщений выводятся простые и понятные пошаговые инструкции оператору для последовательного выполнения всех этапов процесса сварки для получения сварки с заданными характеристиками.

• Все статистические данные по процессу сварки, отчетов и графиков можно вывести на печать после переноса на ПК Рис.10.

• Защита от несанкционированного доступа обеспечивается многоуровневой настраиваемой системой входа для различных пользователей типа технолог или оператор. Это позволяет обеспечить высокий уровень надежности для недопущения несанкционированного доступа к системе.

Стандартное программное обеспечение системы управления включает в себя все необходимые опции для доступа, управления и контроля процессом сварки:

• интерфейса оператора;

• отображение и регулировка параметров оборудования;

• отображение и редактирование параметров программы сварки;

• загрузка существующей программы сварного шва;

• конфигуратор отчетов для формирования разнообразных отчетных форм;

• сохранение статистические данные для формирования различных отчетов на основе сохраненных статистических выборок;

• база аналитических данных по сварным швам;

• пароли доступа;

• калибровочные данные аналоговых и цифровых каналов ввода/вывода оборудования для обратной связи в реальном масштабе времени;

• администрирование системы санкционированного доступа к управлению оборудованием.

Графический интерфейс позволяет оператору легко осуществлять управление оборудованием, используя кнопочный пульт управления оператора, дисплей панели оператора.

На экране панели оператора оперативно отображаются давления, скорости, положение, температура масла, осадка. Этот тип управления может быть добавлен к ранее выпущенному оборудованию во время модернизации или ремонта.